- 1. 砂轮片一般定义

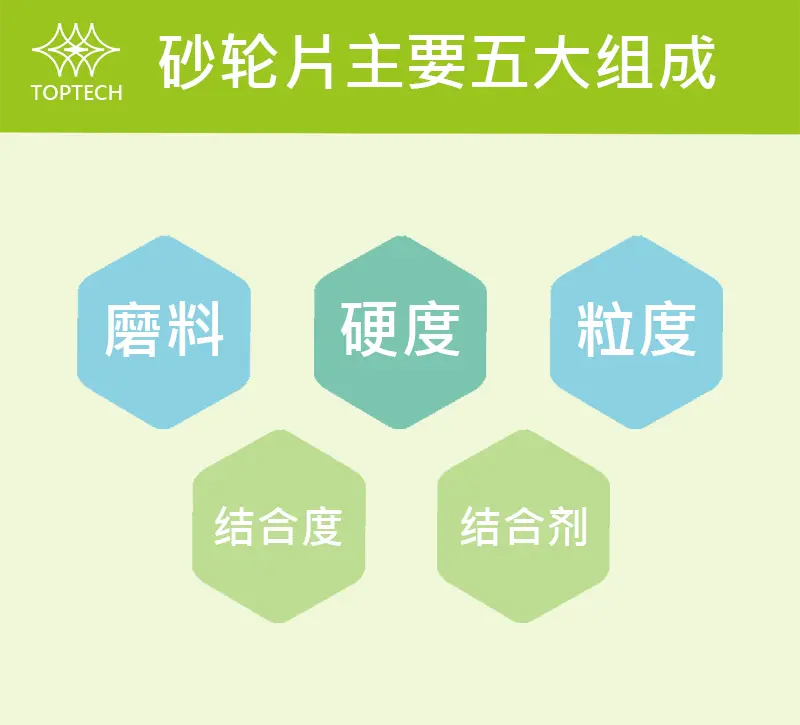

- 2. 砂轮片的组成

- 3. 砂轮片的优势与缺点

- 4. 砂轮片使用与维护注意事项

- 5. 砂轮片的应用领域

项目1. 砂轮片介绍

1. 砂轮片简介

砂轮片是由特殊材料(氧化铝或碳化矽)、不同颗粒度(#10~#4000以上)、不同结合度、与不同有机黏结剂的磨料颗粒制成。主要用於切割、开槽和磨削。通常以90度角,对金属、塑胶、混凝土和石材等材料,快速的进行狭窄且精确的切割。

砂轮片是一种用於半导体、电子元件、航太…等等产业领域的材料检测设备用刀片。砂轮片能够在材料切割过程中保持高精度和平整的切割面,从而减少样品的损伤,保证後续显微分析的准确性。

砂轮片其设计重点在於提供精确的切割效果,并保护样品内部的结构完整性。砂轮片的材质和颗粒度根据材料特性和切割需求进行选择,可以实现高效、稳定且精细的切割。不同的砂轮片材质(如氧化铝和碳化矽)适用不同硬度的样品,使得砂轮片成为材料研究和工业应用中重要工具。

2. 砂轮片的重要性与用途

有些特殊砂轮片能够有效减少切割产生的热影响,如碟型砂轮片,这一特性对於热敏材料尤为重要,一般淬火钢材或复合材料,这些材料在过度受热後可能出现变形、硬度降低或微观结构改变的现象。但是大部分砂轮片还是需要搭配切削液进行切割,以达到冷却的效果。

此外,砂轮片能够在切割後提供平整光滑的表面,从而减少後续研磨和抛光的步骤,使样品准备流程更加有效率。这不仅节省了时间和资源,还降低了样品因过多处理而损坏的风险。

在高精度研究中,切割的结果直接影响了最终的观察效果,因此砂轮片的选择和使用成为样品测试中的核心环节之一。

3. 砂轮片的切割原理

砂轮片的切割过程依赖於砂轮片表面磨料的磨损作用。当砂轮片旋转并接触样品时,磨料中的颗粒对样品表面产生连续的摩擦和切割作用,使材料逐层去除,最终形成平整的切割面。砂轮片与样品在切割过程中会同步磨损,不同的材料硬度和韧性决定了磨损速度和切割效果。

(1)高硬度材料切割

当样品硬度较高(如合金钢、工具钢)时,砂轮片的磨耗较快,这种情况下需要选择结合度较软的砂轮片,以便在磨料磨损後快速脱落并暴露出新的磨料颗粒,保证切割效率和质量。

(2)低硬度材料切割

对於硬度较低的材料(如铝、铜等非铁金属),砂轮片磨损较慢,因此应选择结合度较硬的砂轮片,减少不必要的磨料损耗,并确保切割的稳定性。

这一切割原理意味着在挑选砂轮片时,必须根据材料的硬度、韧性和对切割面的要求来进行选择。选择合适的砂轮片能够显着提升切割效果,保护样品的结构,并延长砂轮片的使用寿命。

立即连络我们 / 询价项目2. 砂轮片的组成

砂轮片的性能在很大程度上取决於其组成成分。根据不同的应用需求,砂轮片的材料组成、颗粒度、结合度和结合剂类型各有不同,这些因素共同决定了砂轮片的硬度、韧性、耐磨性以及切割效果。为了适应各种金相样品的切割需求,砂轮片的组成设计需要精确考量材料特性,以确保最佳的切割性能和样品完整性。

1. 材料成分

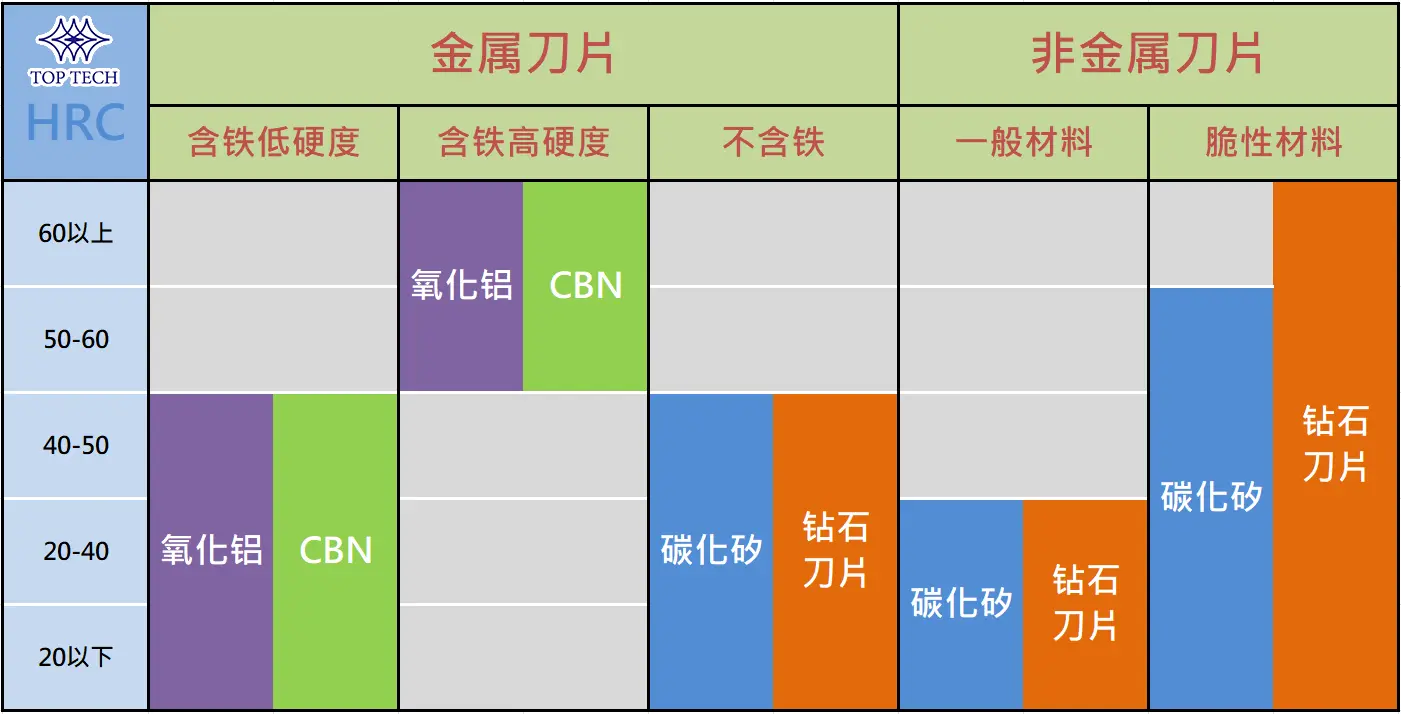

砂轮片的主要成分决定了其硬度、韧性和适用范围。常见的砂轮片材料包括氧化铝和碳化矽,每种材料具有不同的特点和应用范畴:

(1)A (氧化铝砂轮片)

成分含有95%至97%的氧化铝,并掺入少量的TiO₂。普通氧化铝砂轮片韧性较好,不易破碎,适合切割一般金属材料,例如碳钢、不锈钢和普通合金等。它的韧性使其在切割过程中保持稳定,不易发生崩裂,适合中硬度材料的切割。

(2)WA (高纯度氧化铝砂轮片)

氧化铝含量达到98%以上,硬度比普通A型砂轮片更高,但韧性较低,易於破碎。这种砂轮片适合硬度较高的材料,如合金钢、工具钢以及淬火处理过的钢材,能提供更高的切割精度和更少的磨耗量。

(3)32A (特级氧化铝砂轮片)

该砂轮片的氧化铝含量也超过98%,但相比WA型具有更高的韧性和硬度平衡,其高韧性在切割过程中有效降低破碎风险。32A砂轮片适合用於经过热处理的金属材料,尤其是需要精密观察其微观结构的高硬度样品,如不锈钢或镍基合金。

(4)GC (碳化矽砂轮片)

这种类型砂轮片的碳化矽含量高达99%,硬度非常高但破碎性较强,适用於非金属材料(如玻璃、陶瓷、碳纤维)和非铁金属材料(如铝和铜)。由於碳化矽的高硬度和脆性,GC砂轮片特别适合切割硬脆材料,能够提供较为精密且平滑的切割面。

不同的材料成分确保砂轮片能够适应从软质金属到高硬度脆性材料的各种切割需求,使操作人员能针对不同样品选择最适合的砂轮片。

2. 颗粒度

颗粒度指的是砂轮片中磨料颗粒的大小,它对切割面的粗糙度和精细度有直接影响。砂轮片的颗粒度范围通常在#10到#4000之间,不同颗粒度适合不同精度的切割需求:

(1)粗颗粒度 (#10~#100)

粗颗粒砂轮片的磨料颗粒较大,适合对高硬度材料进行快速切割。虽然粗颗粒度的切割速度快,但切割面较粗糙,以便去除大块材料。

(2)中等颗粒度 (#100~#600)

适合常见的金相切割应用,能够提供平滑的切割面和适度的切割速度。金相分析中普遍使用的颗粒度在#100到#150之间,这类颗粒度能够提供平衡的切割效果,在保证效率的同时,减少後续研磨所需的时间。

(3)细颗粒度 (#800~#4000)

细颗粒砂轮片适合高精度切割,尤其是对切割面光滑度要求较高的样品。细颗粒砂轮片切割後的表面非常平滑,适用於需要极精密切割的场合,例如电子元件或薄层材料的切割。尽管切割速度较慢,但能最大限度地保护样品表面。

颗粒度的选择需根据材料的硬度和切割需求进行调整,以便达到最佳的切割效果。例如,硬度高的材料可以选择粗颗粒度的砂轮片,而软质材料则适合使用细颗粒度,以保证平整度和观察效果。

3. 结合度

结合度是指砂轮片中结合剂将磨料颗粒固定的强度,它决定了砂轮片的磨损速度和适用材料。结合度的高低需要根据材料的硬度来选择,以确保切割过程中的稳定性和效率。

(1)低结合度

低结合度砂轮片适合硬度较高的材料。当磨料磨损後,低结合度的结合剂可以快速脱落,让新的磨料颗粒暴露在切割面上,保证切割的持续性和稳定性。

(2)中等结合度

这类砂轮片适合中等硬度的材料,提供稳定的磨耗速度。中等结合度能在硬度和磨料保留之间达到平衡,适合各种常见的金相切割需求。

(3)高结合度

高结合度砂轮片适合低硬度材料,因为磨料的磨损较慢,不需要频繁更换。这类砂轮片的磨料固定性强,适合於硬度较低的材料或需要稳定切割效果的场合,能延长砂轮片的使用寿命。

选择合适的结合度,可以保证在不同硬度材料上获得最佳的切割效果,延长砂轮片的使用寿命,并减少切割过程中的损耗。

4. 结合剂类型

结合剂是将磨料颗粒粘合在一起的材料,不同类型的结合剂会影响砂轮片的刚性、韧性和散热性。常见的结合剂类型有陶瓷法、树脂法、电铸法和金属法,每种结合剂具有不同的特点和适用场景:

(1)陶瓷结合剂

陶瓷结合剂的砂轮片具有良好的刚性和耐高温性能,并且在砂轮片中形成微小的气孔,有助於散热。陶瓷砂轮片适合於高精度切割需求,特别是在需要高刚性、低温升的情况下,如高硬度金属材料的切割。

(2)树脂结合剂

树脂砂轮片具有较好的弹性和研磨性,能提供优质的切割面。这类砂轮片适合需要平滑表面的切割场合,例如切割高硬度钢材。树脂结合剂的弹性使其在切割过程中不易产生碎屑,适合精密加工。

(3)电铸结合剂

电铸砂轮片具有较高的磨料浓度和耐磨性,适合长时间连续使用。其研磨效果佳且磨损慢,适合复杂形状和高耐磨需求的切割,如硬质合金材料的切割。

(4)金属结合剂

金属结合剂砂轮片的形状保持性强,但研磨效率较低。此类砂轮片适合需要稳定形状和精密切割的场合,例如对硬脆材料的切割。金属结合剂的刚性使其能够在长时间内保持切割稳定性。

结合剂类型的选择会根据具体的加工需求和材料特性进行调整,以确保砂轮片在不同应用环境中的稳定性和耐久性。

立即连络我们 / 询价项目3. 砂轮片的优势与缺点

砂轮片在材料学与金相学领域中应用广泛,具有显着的优势,同时也存在一些需要考量的缺点。深入理解这些优缺点,可以帮助我们在选择和使用砂轮片时做出更佳的决策,提升切割效率和样品质量。

1. 砂轮片的优势

(1)表面精细度高

砂轮片经过特殊设计,可以在切割过程中提供极高的精细度。这种高精度的切割能减少样品的损伤并保留微观结构,使观察结果更准确。

(2)降低後续研磨和抛光的需求

因为砂轮片在切割後可以形成较为平滑的切割面,因此在进行後续的研磨和抛光步骤时,所需的时间和精力大大减少。切割表面的平整度直接影响後续处理的效率,切割面越平整,研磨所需时间就越少,从而节省人力和耗材。

(3)材质多样、适应范围广泛

砂轮片的材质种类多样,包括氧化铝、碳化矽等材料,能适应不同硬度和材质的样品需求。例如氧化铝砂轮片适合一般金属材料,而碳化矽砂轮片则适合非金属或软质材料。这样的材质多样性使砂轮片能够应对各类材料的切割需求,增加了其在实验室和工业中的应用灵活性。

(4)操作稳定性高

高品质的砂轮片在切割过程中能保持高度的稳定性,这对於样品的精准切割至关重要。良好的稳定性不仅提高了操作安全性,还降低了材料移位或破碎的风险,特别是在切割较薄或较脆的样品时。稳定的操作有助於提升切割精度,从而得到更加平整的切割面。

2. 砂轮片的缺点

(1)材料选择依赖性高

砂轮片在切割时需要根据样品的材质来选择合适的砂轮片类型。不同的材料对砂轮片的需求有所不同,若选择不当,可能导致切割效果不佳或样品破损。

在高硬度材料的切割过程中,砂轮片的磨损速度通常较快,特别是当材料硬度超过砂轮片的承受范围时,磨损加剧,切割效率降低。这意味着操作人员需定期检查砂轮片并进行更换,以确保切割品质。频繁的更换不仅增加了操作的复杂性,还可能对设备的长期使用产生影响。

(2)易碎性与损坏风险

对於一些韧性较低的砂轮片,尤其是高硬度氧化铝砂轮片和碳化矽砂轮片,在使用过程中容易因为过大的切割压力或不当操作而发生破碎。

立即连络我们 / 询价项目4. 砂轮片的使用与维护注意事项

砂轮片在使用中需要严格按照操作规范进行,以确保切割效果的稳定性和安全性。此外,砂轮片的存放环境、操作技术以及定期检查和维护都会影响其使用寿命和切割性能。了解这些注意事项,可以有效延长砂轮片的寿命,并避免使用过程中的风险。

1. 正确的使用方法

在使用砂轮片进行切割时,应根据砂轮片的材质和样品的特性设定适当的切割速度。具体操作建议如下:

(1)固定砂轮片

在安装砂轮片之後,需确保切割机的固定螺母和法兰都已确实锁固,以防止切割过程中砂轮片晃动或脱落。

(2)调节切割速度

切割速度应适合砂轮片和材料特性。硬度高的样品建议使用低速切割,以降低砂轮片的磨损速度,并减少切割热的生成。对於低硬度材料,可以适当提高切割速度,以加快操作效率。

(3)使用冷却液

在切割过程中,特别是高硬度材料时,切割热会迅速累积并可能导致样品变形或损伤。适时使用冷却液可以有效减少摩擦热,保护样品微观结构的完整性,同时延长砂轮片的使用寿命。

2. 存放环境要求

砂轮片的存放条件会影响其结合剂的强度及整体性能,因此应妥善存放,避免环境因素的影响。以下是存放砂轮片的具体建议:

(1)乾燥的环境

砂轮片应存放在乾燥的空间,避免潮湿环境。潮湿可能会使结合剂受损,影响磨料的固定效果,从而导致切割不稳定。

(2)避免阳光直射

阳光直射可能导致砂轮片材料老化,尤其是结合剂会因紫外线的长期照射而变脆或变形。因此,应将砂轮片存放於阴凉处,避免阳光的直接照射。

(3)远离高温

高温会影响结合剂的化学稳定性,使其硬度发生变化。应将砂轮片存放在室温环境下,避免靠近热源,如暖气或加热设备,以保持其性能稳定。

(4)垂直摆放

砂轮片应尽量垂直摆放,避免平放叠加,以防止变形。尤其是厚度较大的砂轮片,长期平放可能导致重力变形影响切割效果。

立即连络我们 / 询价项目5. 砂轮片的应用领域

砂轮片广泛应用於多个产业,这些产业对於材料切割的需求不同,因此对砂轮片的性能要求也各有特色。通过选择合适的砂轮片,能够满足从电子产业到航空航天等多种应用场合的切割需求。

1. 半导体产业

在半导体产业,材料的切割需要极高的精度和稳定性,以确保精密电路和元件不受影响。砂轮片在这些产业中多用於晶片、陶瓷基板和其他精密元件的切割。

(1)晶片切割

晶片制造中的切割对於砂轮片的稳定性和精度有极高要求,通常使用高精度的钻石碟产品进行切割。它们能够平坦化晶片表面,确保後续制程的精度和可靠性

(2)陶瓷基板切割

半导体基板和封装材料多为陶瓷基材,硬度高且较脆。为了防止切割时出现裂纹,通常使用碳化矽砂轮片(GC),此类砂轮片适合高硬度脆性材料,提供平滑的切割面并减少切割裂纹,确保基板的稳定性。

2.电子产业

在电子产业中,砂轮片主要用於精密元件和基板材料的切割,尤其在印刷电路板 (PCB) 的切割中应用广泛。

电子产品中大量使用的PCB板需要精密切割,以保证基板层与导电层不受损伤。由於PCB材料多为玻璃纤维、覆铜箔层等复合材质,具有一定的硬度与脆性,因此通常使用碳化矽砂轮片(GC)。

3. 航空航天

航空航天领域对材料的性能要求极高,尤其是耐热合金、不锈钢等高强度金属材料的切割需求,对砂轮片的硬度与精细度有着严格要求。

(1)不锈钢材料

不锈钢材料因其耐腐蚀性与高强度,被广泛应用於航空航天结构件的制造。此类材料硬度较高,因此在切割不锈钢样品时,多选用高纯度氧化铝砂轮片(WA)。高纯度氧化铝砂轮片在提供硬度的同时,保证了切割面的光滑度,有助於进行後续的材料性能分析。

(2)镍基合金

镍基合金耐高温性能佳,常用於航空发动机的制造,切割时需保持材料表面无裂纹和变形。一般选用特级氧化铝砂轮片(32A),该砂轮片兼具硬度和韧性,能够应对镍基合金的切割需求,提供高精度和稳定的切割效果,便於观察材料微结构。

4. 汽车制造

汽车制造产业中,砂轮片主要用於发动机零部件和结构件的切割,这些材料通常是钢和复合材料的组合,对於砂轮片的耐磨性和切割精度有较高要求。

(1)曲轴切割

曲轴是发动机的关键零件,材料多为经过淬火处理的合金钢,硬度极高。在切割曲轴样品进行分析时,通常使用特级氧化铝砂轮片(32A),其硬度能够应对淬火钢的高强度,并且提供平整的切割面,便於观察曲轴的结构和性能。

(2)油封剖面观察

油封多为外层橡胶和内层金属的复合材质,用於密封液压系统和防止液体泄漏。由於材料硬度和韧性的差异,适合使用碳化矽砂轮片 (GC),以适应不同硬度层的切割需求。

砂轮片在金相分析、品质检测和材料研究中发挥着不可替代的作用。随着工业需求的不断演变,砂轮片已经不仅仅是传统的切割工具,更是一种精密的样品准备设备。通过高精度和多样化的切割能力,砂轮片能够提供稳定可靠的样品制备,确保後续的显微结构观察和材料性能分析。

立即连络我们 / 询价